Промышленный колун с балансиром

Автор: Егор Маркелов, опубликовано

Автор: Егор Маркелов, опубликовано  12/11/2012

12/11/2012

Еще статьи из раздела

Еще статьи из раздела

Ручная колка дров при помощи топоров чрезвычайно трудна и утомительна, особенно при длинных дровах, потому при механической заготовке дров используют промышленные колуны, работающие быстро и производительно.

Расколка круглых дров, не только измельчение. Кругляки в коре, сохнут плохо, легко загнивают, их полезно раскалывать, чтобы они имели время просохнуть. Промышленные механические станки для колки дров, имеют разное устройство, многие конструкции забыты. В этой статье, я попытаюсь рассказать о принципах работы и различных вариантах исполнения простых, но эффективных колунов.

Простейший колун с балансиром

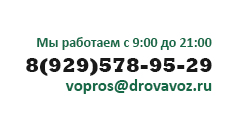

Данных, о том кто, придумал эту конструкцию, нет. По гравировке на корпусе, можно предположить, что сделали дровокол, в западной Европе. Во времена промышленного подъема.

Материалом для изготовления, служил ковкий чугун. Из него сделаны, почти все части дровокольной машины. Исключение клин колуна, производимый из стали, близкой к маркам У7, У10.

Вес конструкции, по разным данным составлял 320 - 450 кг. Почти половина массы – маховик. Он заполнял внутреннее пространство станины. Его размеры: диаметр 600мм, толщина 100мм. Маховик приводился в движение ветряными мельницами, водяными колесами. Позже, стали использовать паровые двигатели. Мощность, затрачиваемая на вращение маховика, составляла порядка 6 лошадей.

От маховика к балансирному лезвию, усилие сообщал шатун. Качаясь вверх и вниз, лезвие делало 120 рабочих ходов в минуту. При опускании, нож проходит путь приблизительно 8-10 см. Раскалываемое полено, ставили на стол и придерживали руками. Вследствие подъема ножа, на промышленных станках, можно было раскалывать только короткие поленья до 30 см. Дровокольный агрегат имел неприятную особенность. Если приходилось раскалывать сучковатые чурбачки. То они застревали и катались вместе с клином вниз и вверх. Поэтому, больше 10 чурбачков в минуту, мог расколоть только опытный рабочий.

Снять полено было непросто. Отключали привод устройства, прокручивали маховик в ручную за колесо привода. Когда клиновое лезвие поднималось, чурбак сбивали кувалдами. По этому, конструкцию решили переделать.

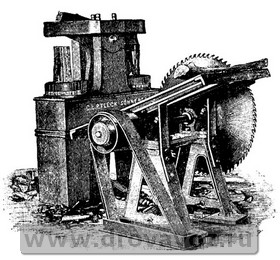

Усовершенствованный колун с балансиром

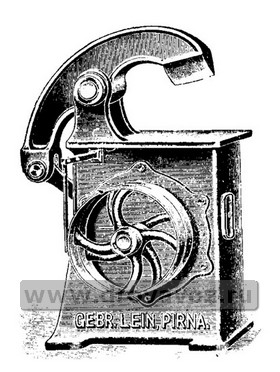

Усовершенствовать конструкцию смогли немцы. На корпусе, выбиты имя и фамилия инженера. Немецкому ученому, удалось внести вклад в строительство промышленных колунных механизмов. Материалом для производства станины, служил серый чугун. Почти все части дровокольного станка, отлиты из него. Острие колуна изготовлено из высоколегированных марок стали, содержащих марганец.

Станок весил 410 кг. Маховик был вынесен за пределы корпуса, еще он выполнял функцию приводного шкива. Вал на котором сидит маховик поместили в подшипники. Размеры маховика: диаметр 540мм, толщина 140мм. Диаметр вала равен 80мм. Внутри станины, вал перерезан и имеет форму коленчатого вала 1 цилиндрового ДВС. Накопитель энергии вращали паровые двигатели мощностью 6-8 лошадиных сил, через ременную передачу.

Принципиальная схема работы промышленного колуна та же. От маховика к лезвию силу передает шатун. По прорези, движется клин. Он совершает качательное движение. Качаясь, лезвие делало 140 рабочих ходов в минуту. При работе, лезвие проходило путь 120 мм.

Но инженеры добавили сверху реактивный упор. Если кряжек застрял, то лезвие свободно заскакивает в прорезь, а полено туда не лезет. Оно падает на площадку, лезвие тут же наносит новый удар. На таком колуне, можно было раскалывать поленья до 450 мм. Для колки длинных кряжей, увеличили расстояние до площадки.

В этой инженерной конструкции впервые применили упор и подшипники. Новые промышленные колуны позволили незначительно поднять КПД до 15 поленьев в минуту.

Промышленный дровокол с двойной производительностью

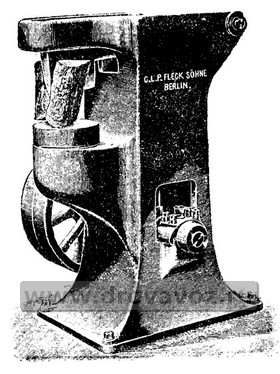

Следующий колун изобрел финский естествоиспытатель Микколь Пулькфе. По заказу финских промышленных мануфактур, он придумал конструкцию с двойной производительностью. Установки выпускались на шведских заводах Седергамских мануфактур в течении 18 века.

Раньше, почти все кольные машины делали из чугуна. Они получались очень большими, тяжелыми. Что бы сэкономить металл и увеличить КПД, конструкцию решили усовершенствовать. На следующем рисунке изображен промышленный передовой колун, на котором могут работать два человека одновременно. КПД вырастает в 1.7 – 2 раза.

Инженерам удалось снизить вес конструкции. Масса колуна равна 610кг. Это почти на 200 кг легче чем дровоколы аналогичной производительности. В этом промышленном станке используется более легкий маховик. Упор сделан на силу создаваемую рычагом.

Рычаг имеет размер порядка 800мм. Диаметр шкива равен 750мм, а ширина 125мм. Качаясь лезвие колуна делало 280 рабочих ударов в минуту.

При работе, лезвие совершало путь 120 мм. Для нормальной работы дровокол требовал двигатель мощностью в 15 лошадиных сил. Работал механизм, почти как его родственники. Проходя путь, рычаг увеличивает силу на лезвии в четыре раза.

Как и в прошлой конструкции, дровокол имеет упоры для заклинивших чурбачков. Это видно на следующем фото.

По отзывам рабочих у прогрессивного колуна был ощутимый минус, который на бумаге просчитать невозможно. Из-за длинного плеча, усилие на лезвии нарастает плавно. Силы, создаваемые механизмом, такие же, как на предыдущих станках. А толку от этого мало.

Дровоколы, описанные выше, дают резкий удар. Дрова, распадаются на куски. А эти колуны, требуют внимания. Сучковатые поленья, он колит неохотно.

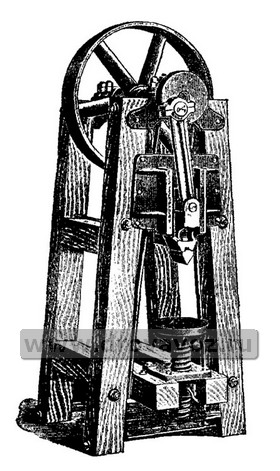

Деревянный колун с балансирной конструкции

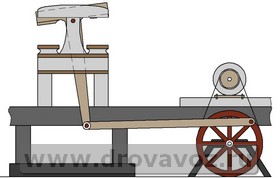

Не все заводы, строили свои станки из металла. Многие промышленные колуны, в которых массу изделия и себестоимость снижали, используя дерево. Самый интересный пример это механизм американской фирмы Бэри Лэйн. Его, изготавливали по чертежам некоего предпринимателя Томсона.

Станина дровокольного механизма, построена из дуба, или другого крепкого дерева. Которое особым образом сушили и пропитывали дубильными веществами. Для раскалывания пален разной длины, придумали интересный упорный стол. Он имел широкое основание в 200мм, вращался на винте. Такой стол, может подниматься или опускаться.

В остальном, промышленные колуны не примечательны. Корпус колуна построен из брусьев 14*14см и скреплен железными связями. Коленчатый вал сделан из стали и вращается в подшипниках, залитых бабитом. Шкив расположен наверху, это плюс конструкции. Пространство вокруг станка свободно. Размеры шкива 450мм он делает 150 оборотов в минуту. Высота агрегата 210см. Этот тип машин строился для раскола полен до 50см.

Свидетельства очевидцев, говорят о ненадежности конструкции дровокола. Несбалансированные маховики разрывали подгнившую станину. Без несчастных случаев не обходилось.

Российский станок промышленной колки дров

В нашей стране тоже делали дровокольные приспособления. Часть их была копией иностранных промышленных устройств. Собственные разработки в фотографиях и рисунках тоже известны.

В России промышленные серьезные колуны делало Питерское предприятие Агрос. Многие конструкции завода очень удачны. Например следующий станок.

Дровокольные станки изготавливали из чугуна с крупнозернистой структурой. Чугун был мягкий, по этому не накапливал усталостные напряжения. Масса станка, составляла 480 кг. Лезвие делали из стали, иногда использовали бронзу. При притуплении, ее было легче наточить. При соприкосновении с металлом она гнулась. В кузне ее возвращали в исходное положение.

Инженеры, расположили в верхней части механизма, два маховика одного диаметра 680мм. Ширина маховиков равна 120мм. В то время, на колунах промышленного изготовления редко встречалась балансировка. Но, на нашей машине, каждый маховик имел балансирующий отлив. Через ленточную передачу, маховики вращал двигатель мощностью 8 лошадиных сил. Колющий клин, крепили в направляющем пазе. Он делал 140 ударов в минуту. Его ход, был довольно велик – 135мм.

Инженеры оригинально спроектировали, механизм регулировки высоты клина. Ослабляя винты, его можно сдвигать вверх и вниз.